Может пригодиться информация.

Использование поршневых колец с диаметром, несколько большим, чем у цилиндра вашего мотора, возможно, но с доработкой кольца. Кольцо, уменьшенное по диаметру за счет опиливания торцев, удовлетворительно работает в том случае, если его диаметр в сомкнутом состоянии до пропиливания торцев не превышает диаметр цилиндра более чем на 1,0—1,5 мм. При большем несоответствии диаметров кольцо, установленное в цилиндр, приобретает овальную форму и перестает плотно прилегать к зеркалу.

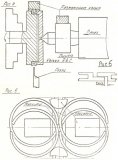

Поршневые кольца для мотора «Прибой»

1. Кольцо изготовляется из чугуна следующего химического состава: Собщ = 3,6÷3,8%, Ссвяз = 0,5÷0,8%; Si = 2,5÷2,7%; Мn = 0,5÷0,7%; Р = 0,4%; S — не более 0,07%. Примерно марка СЧ 30.

2. Твердость HRB = 97÷103.

3. Нагрузка 3,0—4,0 кгс, приложенная по оси А, должна сжимать кольцо до зазора в стыке, указанного на чертеже.

4. Кольцо должно проваливаться под действием собственного веса между двумя плитами, установленными вертикально на расстоянии 2,44 мм.

5. Кольцо должно прилегать к стенкам контрольного цилиндра ф 48 по всей окружности. Допускается радиальный просвет не более 0,02 мм на дуге 30°, не ближе 15° от замка и не более чем в двух местах.

С двумя упрощенными способами изготовления поршневых колец можно ознакомиться в книге М. Г. Гинзбурга и С. М. Павлова «Эксплуатация и ремонт мотоциклов» (М., Машгиз, 1956) или в «Катерах и яхтах» №87.

Ниже рекомендуется простой способ, которым можно пользоваться при изготовлении нескольких колец, хотя и уступающих по качеству кольцам заводского производства, однако дающих возможность дальнейшей эксплуатации двигателя.

В качестве материала подбирают болванку мелкозернистого серого чугуна. Из нее на токарном станке за одну установку вытачивают кольца нужной толщины и высоты с небольшим припуском на доводку, с наружным диаметром на 0,3÷0,5 мм большим, чем диаметр цилиндра.

Наружную и боковые поверхности кольца необходимо обработать как можно чище. К канавкам поршня кольца по высоте подгоняют шлифованием боковых поверхностей вручную наждачной шкуркой и доводкой на плите. Затем у подогнанного кольца делают разрез лобзиком по металлу или ножовочным полотном, сточенным с боков на наждачном круге так, чтобы ширина пропила не превышала 1 мм. Можно также перекусить кольца кусачками или осторожно разрубить зубилом.

Таким образом, получается кольцо правильной формы, равностенное, с разрезом, но не обладающее необходимой упругостью. Для придания упругости в сжатом состоянии концы кольца необходимо развести в стыке в стороны на расстояние, равное примерно пятикратной радиальной толщине кольца.

Для разведения концов кольцо надевают на трубу подходящего диаметра, причем в местах расположения стыков колец на трубе снимают лыску примерно на 1/6 окружности для того, чтобы цилиндрическая форма кольца была меньше нарушена. Вместе с трубой кольцо нагревают до 800°, выдерживают при этой температуре 20 мин и охлаждают в масле. После этой операции рекомендуется нагреть кольцо до 400—450° и охладить на воздухе.

Проверить пригодность кольца можно следующим образом. Его вставляют в цилиндр на расстоянии 10—30 мм от верхнего торца. Зазор в замке кольца, замеренный щупом, должен быть в пределах 0,15—0,30 мм. При-меньшем зазоре стыки колец необходимо подпилить.

Правильность прилегания кольца к зеркалу цилиндра определяется при помоши света лампы. Зазор на просвет должен быть не более 20—30°.

Когда я промерял колечки у себя (не новые) то размеры были такие кольцо высота

2,35мм, а ширина 1,75мм.

Замер кольца в сжатом состоянии ф48,1мм

![P08-08-17_08.59[01].jpg](/data/attachments/94/94360-636a86390253d46cabda468e2b21da06.jpg)