Ремонт металлических корпусов с помощью клепки

Подавляющее большинство выпускаемых у нас в стране прогулочных судов имеет металлические корпуса. Они изготавливаются либо из дюралюминия с помощью клепки, либо из алюминиево-магниевых сплавов с помощью сварки.

Если производство таких судов при налаженном серийном изготовлении в заводских условиях большой сложности не представляет, то в домашних условиях ремонт корпусов, особенно из дюралюминия, для многих любителей является проблемой.

Напомним, что дюралюминий — это сплав алюминия с медью, магнием, марганцем, кремнием и некоторыми другими элементами, общее содержание которых в сплаве не превышает 6—8%. Его важнейшей особенностью является способность упрочняться после закалки, сочетание малой плотности с достаточно высокой прочностью. Причем, в отличие от сталей, максимальная прочность алюминиевых сплавов достигается с «возрастом».

Для постройки прогулочных металлических судов чаще всего применяются листы из дюралюминия марки Д16АТ. Из них, например, изготовлены корпуса мотолодок «Обь», «Казанка», «Прогресс», «Днепр», катеров «Амур», имеющих клепаную конструкцию.

Как правило, толщина обшивки днища мотолодок составляет 1,5—1,8 мм, бортов и палубы — 1,2—1,5 мм, транца — 1,5—2,0 мм. У катеров толщина обшивки днища — 2,0—2,5 мм, бортов и настила палубы — 1,2—1,5 мм.

Во время эксплуатации корпус может получать различные повреждения: вмятины и трещины в листах обшивки, кницах и профилях набора; ослабление заклепочных швов и нарушение их водонепроницаемости, особенно в районах повышенной вибрации корпуса у транца и в начале ходовой ватерлинии; пробоины в обшивке и палубе и др.

Наиболее опасными повреждениями являются трещины, пробоины и нарушение водонепроницаемости при ослаблении заклепочных швов. Устранять такие повреждения с помощью сварки практически невозможно, так как дюралюминий обладает склонностью к образованию трещин и снижению прочности сварных соединений на 40—60% по сравнению с основным металлом.

Пробоины и трещины в листах обшивки можно заделать, например, с помощью термопластыря (См. статью «Ремонт металлических корпусов с помощью термопласта»), но он не всегда имеется под рукой. Такие дефекты можно устранить старым и надежным способом — клепкой. Однако при этом необходимо знать некоторые особенности ремонта и ряд технологических приемов.

Мелкие царапины и неглубокие забоины устраняются зачисткой наждачной бумагой и восстановлением лакокрасочного покрытия.

Ремонт сквозной трещины в обшивке потребует уже несколько больше времени. Сначала внимательно устанавливают ее границы визуально или с помощью лупы. Затем по обоим концам трещины для предотвращения ее дальнейшего распространения просверливают отверстия диаметром 2,5—3,0 мм. Потом изнутри корпуса ставится усиливающая накладка. По площади она должна перекрывать трещину со всех сторон примерно на 25 мм. Материал и толщину накладки лучше выбирать такими же, какие они на ремонтируемой обшивке.

С кромки вырезанной накладки напильником снимают заусеницы и фаску, размечают и просверливают отверстия под заклепки. Диаметр отверстия должен быть несколько больше диаметра заклепки.

Для клепаных соединений дюралюминиевых корпусов применяются анодированные заклепки из сплава Д18П и В65; для корпусов из алюминиево-магниевых сплавов — из сплава АМг5П. Расстояние центров отверстий под заклепки от кромок накладки должно быть не менее чем 1,5 диаметра; в местах, подлежащих чеканке,— 1,75 диаметра. При ремонте в неудобных местах допускается уменьшение этого расстояния до 1/2 диаметра. Накладку временно устанавливают на место и через нее просверливают отверстия в обшивке. Затем накладку снимают, поверхность корпуса очищают от стружки и заусенцев, обезжиривают любым растворителем, например ацетоном, уайт-спиритом или др. Перед окончательной установкой накладки под нее необходимо проложить уплотнительную тиоколовую ленту или мастику.

Диаметр заклепки в зависимости от толщины соединяемых листов

Суммарная толщина листов, мм 1,6----1,8-2,3----2,5----3,0

Диаметр заклепки d, мм______2,6-3,0-----3,0----3,0-3,5----3,5

Глубокие вмятины в обшивке можно выправить, нагревая металл паяльной лампой или газовой горелкой и выколачивая со стороны выпуклости молотком. Выправленное место зачищается до блеска наждачной бумагой, обезжиривается и выравнивается шпаклевкой, а затем, после высыхания шпаклевки, подкрашивается.

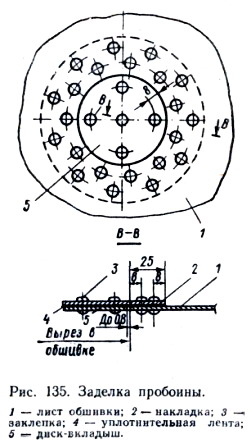

Пробоину заделывают так. Сначала точно определяют район пробоины. Если пробоина имеет рваные отогнутые кромки, их лучше не выпрямлять, а вырезать, придав отверстию правильную форму круга. Изнутри корпуса устанавливают накладку, диаметр которой должен быть больше диаметра выреза на 50—60 мм, чтобы обеспечить по всему периметру перекрой, необходимый для клепки плотным двухрядным шахматным швом с шагом заклепок 15—20 мм. В вырез заподлицо с обшивкой ставится круглая заделка — вкладыш так, чтобы зазор между вкладышем и кромкой выреза не превышал 0,5—1,0 мм. Вкладыш проклёпывается с накладкой однорядным швом шагом 20 мм. Чтобы избежать появления щелевой коррозии, между ними необходимо проложить уплотнительную прокладку или перед клепкой смазать соединяемые поверхности эпоксидным компаундом.

Более крупные пробоины заделывают по такой же технологии, но накладку изнутри корпуса делают не сплошной, а кольцевидной, с внутренним диаметром на 50—60 мм меньше диаметра вкладыша.

Во всех случаях клепку всех накладок и заделок рекомендуется выполнять такими же заклепками, на которых собран основной корпус.

Для уплотнения полученного соединения можно применять тиоколовые герметики марки У-30М (по ГОСТ 13489—68) и УТ-37 (по ТУ 51-38-14-179-67). Основой этих герметиков является жидкий низкомолекулярный полисульфидный полимер — тиокол, который при введении вулканизующих агентов и ускорителя превращается при нормальной температуре в эластичный резиноподобный материал, практически не дающий усадки. Герметик У-30М предохраняет металлические поверхности, соприкасающиеся с топливом и водой, от коррозии. Из-за малой адгезии к алюминиевым поверхностям его наносят на специальные клеевые подслои. Герметик У-37 в большей степени защищает поверхности от воздействия повышенной влажности, морской и пресной воды. Ему не требуется клеевых подслоев.

При значительных повреждениях обшивки приходится заменять весь лист или большую его часть. В этом случае толщину листа, величину перекроя по его кромкам и все элементы соединения принимают такими же, как и на ближайшем стыке листов обшивки. Новый лист накладывают снаружи на корпус и причерчивают по месту, затем обрезают в чистый размер. Если нужно, с помощью выколотки ему придают нужную форму, предварительно нагревая лист до 350° С и медленно охлаждая его на воздухе. Временно лист к набору можно прикрепить сборочными болтами, устанавливая их через 200—300 мм. При необходимости между набором и листом устанавливают выравнивающие прокладки — полосы из дюралюминия Д16АТ. Все соприкасающиеся поверхности должны быть предварительно загрунтованы. По окончании подгонки в листе сверлят уже отверстия под заклепки, лист снимают, соприкасающиеся поверхности очищают и обезжиривают. По всем соединениям прокладывается уплотнительная лента (герметик), затем лист ставят на место и плотно обжимают по набору с помощью сборочных болтов. В дальнейшем сборочные болты снимают и заменяют их на заклепки.

Дефекты заклепочных соединений

Дефекты заклепочных соединений

1 — излишне расклепанная замыкающая головка; 2 — перекос головки; 3 — не полностью расклепанная головка; 4 — смещение головки; 5 — слишком велик диаметр отверстия под заклепку; 6 — подрез закладной головки; 7 — заклепка недостаточно осажена; 8 — головка разбита по центру; 9 — не обжаты (не осажены) склепываемые листы: 10 — металл заклепки слишком твердый; 11 — подрез металла у закладной головки: 12 — перекос заклепки из-за несовмещения отверстий в листах; 13 — слишком глубокая зенковка под потайную головку; 14 — слишком сильная обсадка; 15 — слишком мелкая зенковка; 16 — слишком малая обсадка заклепки; 17 — перекос закладной головки; 18 — некачественная обсадка листов.

Если приходится заменять несколько поврежденных деталей, то делать это следует постепенно — по одной и осторожно, чтобы ремонтируемый корпус не потерял жесткости.

При установке новых деталей старые отверстия под заклепки можно использовать только при условии, что рядом с ними нет трещин или смятия металла. Лучше всего отверстия рассверливать под заклепки ближайшего большего диаметра.

Необходимо помнить, что длина стержня заклепки должна равняться общей толщине склепываемых листов, сложенной с величиной, необходимой для образования замыкающей головки. Для полукруглой головки эта величина равна 1,5 d, для конической — 1,3 d, для полупотайной — 1,1 d, для потайной — 0,9 d. Заклепки с полукруглой и конической закладной головкой применяются для клепки соединений набора. Днищевую обшивку в кормовой части глиссирующих лодок для уменьшения сопротивления воды целесообразно клепать заклепками с потайными закладными головками при условии, что толщина листа позволяет сделать зенковку. Остальную часть при ремонте обшивки днища, бортов или палубы можно клепать заклепками с плоско-выпуклыми полупотайными головками.

Гнезда под закладные головки потайных и полупотайных заклепок зенкуют под углом 90°. Глубина гнезд для потайной закладной головки при обратном способе клепки должна быть на 0,1 мм меньше высоты головки заклепки, а при прямом способе — равна высоте головки.

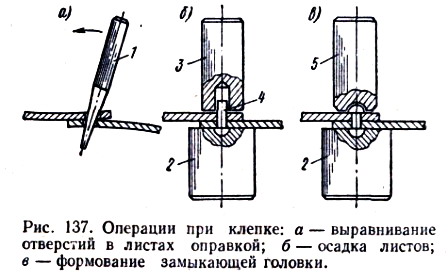

При прямом способе клепки удары молотком наносятся со стороны замыкающей, т. е. расклепываемой головки, при обратном — со стороны закладной головки. Обратный способ применяется тогда, когда, например, неудобно наносить удары изнутри корпуса (как правило, заклепки закладываются снаружи). Если закладная головка неплоская, то удары по ней наносят через обжимку с лункой по форме головки. Формируемая головка образуется за счет расплющивания конца стержня заклепки на массивной поддержке.

Клепка прямым способом выполняется несколько по-иному. Под закладную головку заклепки устанавливают поддержку, на стержень заклепки надевают обсадку, уплотняют соединение несколькими ударами молотка, после чего формируют замыкающую головку, ударяя молотком по выступающему из соединения стержню заклепки. При необходимости замыкающую головку формируют обжимкой.

При наличии трещин в шпангоутах и стрингерах обязательна установка дублирующих накладок. При разрушении стрингера на сравнительно большой длине следует вырезать и заменить поврежденный участок новым вкладышем. Он подгоняется к обоим концам остающихся частей стрингера как можно плотнее (зазор не должен превышать 0,2 мм) и соединяется с ним при помощи стыковых накладок-коротышей.

Швы, крепящие угольники набора к обшивке, выполняются однорядными с шагом от 8 до 10 диаметров заклепки. Водонепроницаемые прочные и плотные швы делаются двухрядными (заклепки располагаются в шахматном порядке) с шагом в каждом ряду от 3 до 5 диаметров. Расстояние между рядами заклепок в зависимости от типа соединения обычно принимается равным от 2 до 5 диаметров.

В местах появления течи по швам чаще всего появляются следы коррозии вблизи ослабевших заклепок. При легком постукивании молотком ослабевшие заклепки можно обнаружить по дребезжащему звуку. Как правило, отверстия под ослабевшими заклепками оказываются сильно разработанными, имеют овальную форму. Такие заклепки подтянуть не удается, их лучше заменить новыми большего диаметра. Замене подлежат также неплотные и выпавшие заклепки, заклепки с головками, разъединенными до потайной части заподлицо с листом, и с оголенной зенковкой листа. Наиболее часто заклепки повреждаются вблизи транца, где сказывается сильная вибрация от работающего мотора, и в средней части днища, на которую приходятся наибольшие ударные нагрузки при ходе на волнении.

Удалять поврежденные заклепки, обрубая головки зубилом, нельзя, так как при этом неизбежно повреждаются края отверстий, образуются трещины и надрывы в листах обшивки и полках набора. Заклепки рекомендуется высверливать. Для этого сначала надо накернить центр на закладной головке, подставляя поддержку со стороны замыкающей головки. Затем сверлом, диаметр которого равен диаметру стержня заклепки, высверливается отверстие на глубину, равную высоте головки. После этого закладную головку легко обламывают, а оставшуюся часть заклепки выбивают бородком, диаметр которого должен соответствовать диаметру удаляемой заклепки. После ремонта проводится контроль качества выполненной клепки, а также водонепроницаемость заклепочных швов в листах наружной обшивки. Соединяемые детали должны плотно прилегать одна к другой. Головки заклепок должны быть плотно подтянуты к поверхности заплат или поверхности обшивки без забоин и утяжки.

Удаление заклепок из ремонтируемой конструкции

Удаление заклепок из ремонтируемой конструкции

а — правильный способ засверливания на глубину, равную высоте головки; б — неправильный способ засверливания; в — удаление заклепки при помощи пробойника и кольцевой поддержки.

После окончания ремонта поверхность зачищается наждачной бумагой и обезжиривается любым растворителем, лучше бензином Б-70. Корпуса отремонтированных судов из дюралюминия грунтуют фосфатирующими грунтами ВЛ-08ж или ВЛ-02ж (желтого цвета), при этом перед применением указанных марок грунтов (примерно за 30 мин) вводят кислый разбавитель. Для грунта можно использовать также цинковые белила, цинковый желтый или зеленый крон, а также эпоксидную краску ЭП-51 белого цвета. Высокими эксплуатационными свойствами обладают грунты ГФ-031ж и ФЛ-ОЗж. Второй из них пригоден для нанесения последующих слоев красок практически на любой основе — масляных, пентафталиевых и др.

После грунтовки корпус можно окрасить масляными красками на основе цинковых белил, например охрой, ультрамарином, кобальтом и др. Лучше применять не масляные краски, а масляные эмали, которые обладают большей прочностью и дают хороший глянец. Однако в любом случае краску необходимо подбирать в соответствии с ранее нанесенной. От правильного подбора краски зависит как эстетический вид, так и сохранность корпуса.

Н. Якубенко, кандидат технических наук, «Катера и яхты», 1990, №06(148).